Metalli kõvaduse kood on H. Erinevate kõvadusmeetodite kohaselt on tavapärased esitused Brinelli (HB), Rockwelli (HRC), Vickersi (HV), Leebi (HL) ja Shore'i (HS) kõvadus jne, millest sagedamini kasutatakse HB-d ja HRC-d. HB-l on laiem rakendusala ja HRC sobib materjalide jaoks, millel on kõrge pinnakõvadus, näiteks kuumtöötluskõvadus. Erinevus seisneb selles, et kõvadusmõõturi indentimeeter on erinev. Brinelli kõvadusmõõtur on kuulkõvadusmõõtur, samas kui Rockwelli kõvadusmõõtur on teemant-indentimeeter.

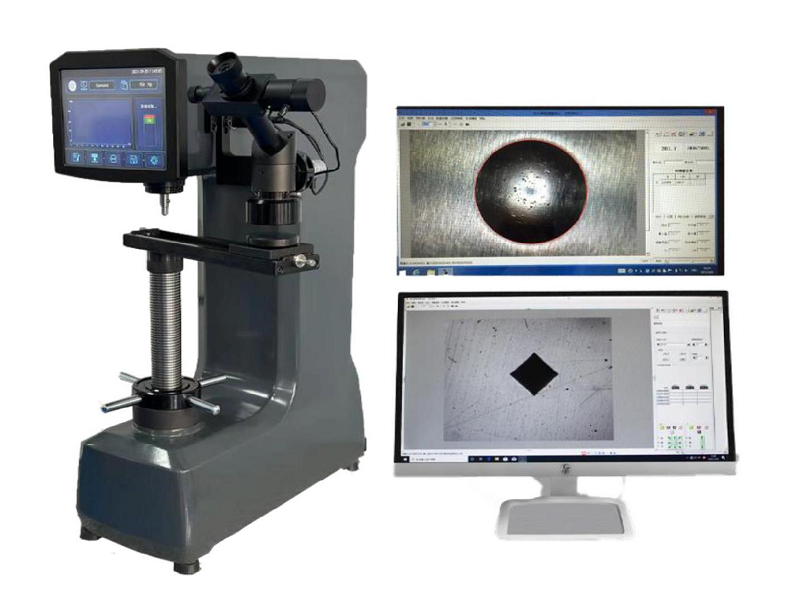

HV – sobib mikroskoobi analüüsiks. Vickersi kõvadus (HV) Suruge materjali pinda alla 120 kg koormusega ja teemantruudukujulise koonusekujulise indentaatoriga, mille tipunurk on 136°. Materjali indentatsiooniava pindala jagatakse koormuse väärtusega, mis on Vickersi kõvaduse väärtus (HV). Vickersi kõvadust väljendatakse HV-na (vt GB/T4340-1999) ja see mõõdab äärmiselt õhukesi proove.

HL kaasaskantav kõvaduse tester on mugav mõõtmiseks. See kasutab löögikuulipead, et lüüa kõvaduspinda ja tekitada põrge. Kõvadus arvutatakse proovi pinnast 1 mm kaugusel oleva stantsi tagasilöögikiiruse ja löögikiiruse suhtena. Valem on: Leebi kõvadus HL = 1000 × VB (tagasilöögikiirus) / VA (löögikiirus).

Kaasaskantavat Leebi kõvadusmõõturit saab pärast Leebi (HL) mõõtmist teisendada Brinelli (HB), Rockwelli (HRC), Vickersi (HV) ja Shore'i (HS) kõvaduseks. Või kasutage Leebi printsiipi, et mõõta kõvaduse väärtust otse Brinelli (HB), Rockwelli (HRC), Vickersi (HV), Leebi (HL) ja Shore'i (HS) abil.

HB - Brinelli kõvadus:

Brinelli kõvadust (HB) kasutatakse üldiselt pehmemate materjalide puhul, näiteks värviliste metallide ja terase puhul enne kuumtöötlust või pärast lõõmutamist. Rockwelli kõvadust (HRC) kasutatakse üldiselt suurema kõvadusega materjalide puhul, näiteks pärast kuumtöötlust saadud kõvadus jne.

Brinelli kõvadus (HB) on teatud suurusega katsekoormus. Testitavale metallpinnale surutakse teatud läbimõõduga karastatud teraskuul või karbiidist kuul. Katsekoormust hoitakse kindlaksmääratud aja jooksul ja seejärel koormus eemaldatakse, et mõõta testitava pinna süvendi läbimõõtu. Brinelli kõvaduse väärtus on jagatis, mis saadakse koormuse ja süvendi sfäärilise pindala jagamisel. Üldiselt surutakse teatud suurusega (tavaliselt 10 mm läbimõõduga) karastatud teraskuul materjali pinnale teatud koormusega (tavaliselt 3000 kg) ja hoitakse seda teatud aja jooksul. Pärast koormuse eemaldamist on koormuse ja süvendi pindala suhe Brinelli kõvaduse väärtus (HB) ning ühik on kilogrammi jõud/mm2 (N/mm2).

Rockwelli kõvadus määrab kõvadusväärtuse indeksi, mis põhineb süvendi plastse deformatsiooni sügavusele. Kõvadusühikuna kasutatakse 0,002 mm. Kui HB > 450 või proov on liiga väike, ei saa Brinelli kõvadustesti kasutada ja selle asemel kasutatakse Rockwelli kõvaduse mõõtmist. See kasutab teemantkoonust, mille tipunurk on 120°, või teraskuuli läbimõõduga 1,59 või 3,18 mm, et suruda testitava materjali pinnale teatud koormuse all ja materjali kõvadus arvutatakse süvendi sügavuse põhjal. Testitava materjali kõvaduse järgi väljendatakse seda kolmes erinevas skaalas:

HRA: See on kõvadus, mis saadakse 60 kg koormuse ja teemantkoonuse abil ning mida kasutatakse äärmiselt kõrge kõvadusega materjalide (näiteks kõvasulam jne) puhul.

HRB: See on kõvadus, mis saadakse 100 kg raskuse ja 1,58 mm läbimõõduga karastatud teraskuuli abil ning mida kasutatakse madalama kõvadusega materjalide (näiteks lõõmutatud terase, malmi jne) puhul.

HRC: See on kõvadus, mis saadakse 150 kg koormuse ja teemantkoonuse abil ning mida kasutatakse väga kõrge kõvadusega materjalide (näiteks karastatud terase jne) puhul.

Lisaks:

1.HRC tähendab Rockwelli kõvaduse C-skaalat.

2.HRC-d ja HB-d kasutatakse tootmises laialdaselt.

3. HRC kohaldatav vahemik HRC 20–67, mis vastab HB225–650-le,

Kui kõvadus on sellest vahemikust kõrgem, kasutage Rockwelli kõvaduse A-skaala HRA-d.

Kui kõvadus on sellest vahemikust madalam, kasutage Rockwelli kõvaduse B-skaala HRB-d.

Brinelli kõvaduse ülempiir on HB650, mis ei tohi olla sellest väärtusest kõrgem.

4. Rockwelli C-skaala kõvadusmõõturi taandemehhanism on teemantkoonus, mille tipunurk on 120 kraadi. Katsekoormus on teatud väärtus. Hiina standard on 150 kgf. Brinelli kõvadusmõõturi taandemehhanism on karastatud teraskuul (HBS) või karbiidist kuul (HBW). Katsekoormus varieerub kuuli läbimõõdust olenevalt ja jääb vahemikku 3000–31,25 kgf.

5. Rockwelli kõvaduse taane on väga väike ja mõõdetud väärtus on lokaliseeritud. Keskmise väärtuse leidmiseks on vaja mõõta mitut punkti. See sobib valmistoodete ja õhukeste viilude jaoks ning liigitatakse mittepurustavaks katsetamiseks. Brinelli kõvaduse taane on suurem, mõõdetud väärtus on täpne, see ei sobi valmistoodete ja õhukeste viilude jaoks ning seda üldiselt ei liigitata mittepurustavaks katsetamiseks.

6. Rockwelli kõvaduse väärtus on nimetamata arv ilma ühikuteta. (Seetõttu on vale nimetada Rockwelli kõvadust teatud astmeks.) Brinelli kõvaduse väärtus on ühikutega ja sellel on teatud ligikaudne seos tõmbetugevusega.

7. Rockwelli kõvadus kuvatakse otse skaalal või digitaalselt. Seda on lihtne kasutada, see on kiire ja intuitiivne ning sobib masstootmiseks. Brinelli kõvaduse määramiseks on vaja mikroskoopi, et mõõta taande läbimõõtu ja seejärel otsida tabelist või arvutada, mis on tülikam käsitseda.

8. Teatud tingimustel saab HB ja HRC tabelit vaadates omavahel vahetada. Peastarvutuse valemi saab ligikaudu kirja panna järgmiselt: 1HRC≈1/10HB.

Kõvadusmõõtmine on mehaaniliste omaduste mõõtmisel lihtne ja hõlbus meetod. Selleks, et kõvadusmõõtmist saaks kasutada teatud mehaaniliste omaduste mõõtmise asendamiseks, on tootmises vaja täpsemat kõvaduse ja tugevuse teisendussuhet.

Praktika on tõestanud, et metallmaterjalide erinevate kõvadusväärtuste ning kõvaduse ja tugevuse vahel on ligikaudne vastav seos. Kuna kõvaduse väärtuse määravad esialgne plastilise deformatsiooni takistus ja jätkuv plastilise deformatsiooni takistus, siis mida suurem on materjali tugevus, seda suurem on plastilise deformatsiooni takistus ja seda suurem on kõvadus.

Postituse aeg: 16. august 2024