Tööstustoodetes kasutatakse hammasrattaterast laialdaselt mitmesuguste mehaaniliste seadmete jõuülekandesüsteemides tänu oma suurele tugevusele, kulumiskindlusele ja väsimuskindlusele. Selle kvaliteet mõjutab otseselt seadmete kvaliteeti ja eluiga. Seetõttu on hammasrattaterase kvaliteedikontroll väga oluline. Valimisel tuleks arvestada selle tugevuse, sitkuse ja kulumiskindlusega. Enne hammasrattaterase töötlemist tuleb analüüsida materjali metallograafilist struktuuri, kõvadust, keemilist koostist jne. Hammasrattaterase metallograafiline struktuur ja kõvadus on peamised näitajad selle mehaaniliste omaduste, kuumtöötluse mõju ja kasutusea hindamisel. Hammasrattaterase metallograafiline analüüs ja kõvaduse katse peavad rangelt järgima standardprotsessi ning koostama katseplaani, mis põhineb materjali omadustel ja töötingimustel:

Esiteks metallograafiline analüüs. Hammasrattaterase metallograafilisel struktuuril on suur mõju selle toimivusele, näiteks karastatud kihi paksus, tera suurus, karbiidi jaotus jne. On vaja kindlaks määrata analüüsi etapid, näiteks proovide võtmine, proovi ettevalmistamine, korrosioon, ja seejärel jälgida struktuuri. Samuti võib olla vajalik mainida tavalisi koetüüpe, nagu martensiit, beiniit, perliit, ja seda, kuidas hinnata, kas need koed vastavad standarditele.

Seejärel tuleb kõvaduskatse. Hammasrattaterase kõvadus on otseselt seotud kulumiskindluse ja tugevusega. Levinud kõvaduskatsete meetodite hulka kuuluvad Rockwelli kõvadus, Brinelli kõvadus, Vickersi kõvadus ja võimalikult ka pinna Rockwelli kõvadus karastatud kihtide puhul. On vaja selgitada erinevate katsemeetodite, näiteks Vickersi või pinna Rockwelli karastatud kihtide puhul ning Brinelli või Rockwelli üldkõvaduse puhul, kohaldatavaid stsenaariume. Samal ajal tuleks mainida katsestandardeid, näiteks ASTM või GB, ja katse ajal võetavaid ettevaatusabinõusid, näiteks katsepunktide valikut, pinnatöötlust jne.

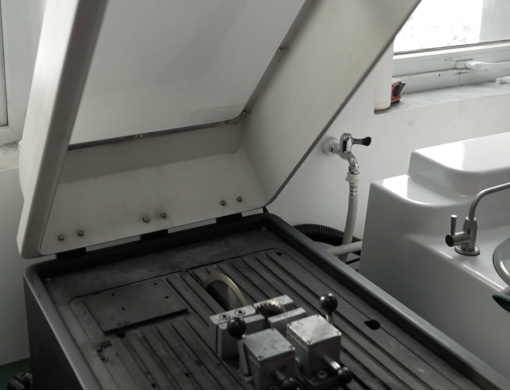

Enne analüüsi peame esmalt hammasrattaterasest proove võtma ja neid lõikama. Allpool kasutame näitena täppismetallograafilist proovilõikusmasinat, et demonstreerida proovilõikamisprotsessi.

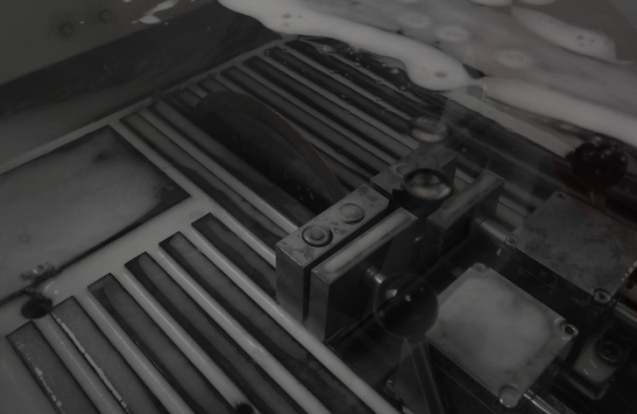

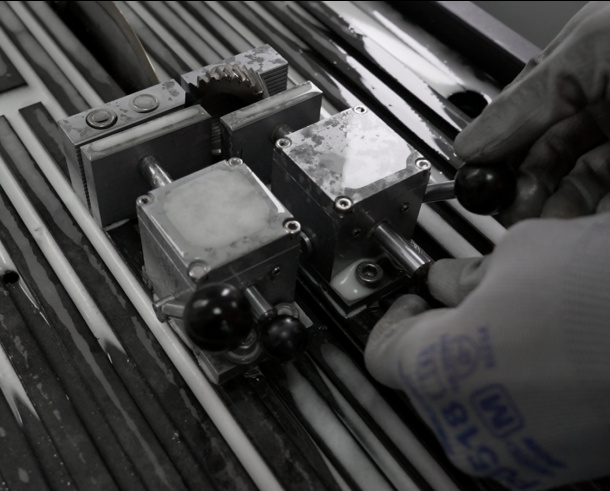

1. Võtke töödeldav detail välja ja kinnitage see kiirklambriga.

2. Pärast tooriku kinnitamist pange peale kaitsekate.

3. Määrake ekraanil lõikeparameetrid ja käivitage lõikeprogramm.

4. Proovi lõikamise protsessi lõpuleviimiseks avage ülemine kaas ja võtke lõigatud proov välja.

Lõigatud proove saab kasutada järgnevates proovide ettevalmistamise protsessides, nagu kinnitamine, lihvimine ja poleerimine, mille järel saab teha hammasratta kõvaduskatse või metallograafilise analüüsi.

Postituse aeg: 02.04.2025